Bastelbegeisterte,

wie vielen von euch geht es mir auch so mit den Messern... warum nicht selbst machen

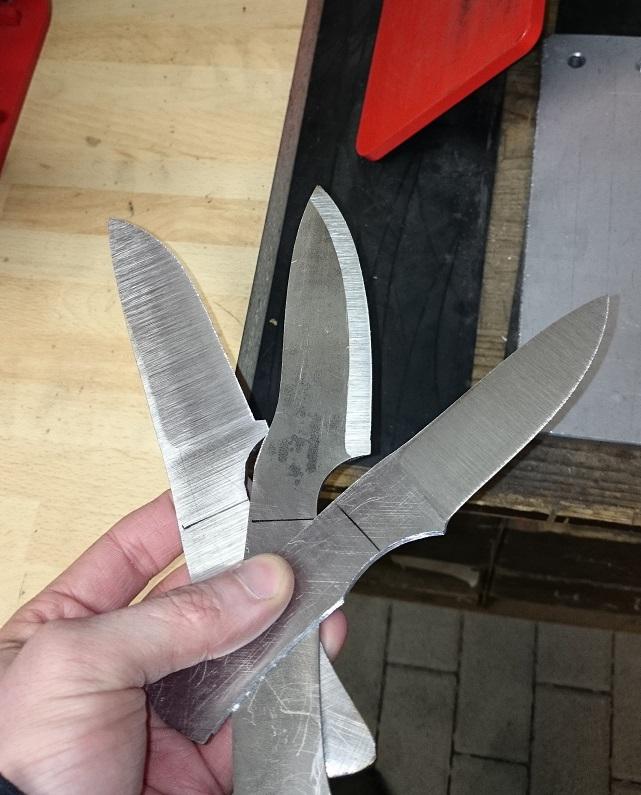

In den Bildern gibt es meine ersten Messer und was ich da so aus Stahl herausgearbeitet hab, mit welchen Maschinen und so.

Die ersten Messer sind im Keller meines Onkels aufm umgedrehten Lidl Schleifer im Schraubstock entstanden - blauäugig aus nem alten Kreissägeblatt (unbekannter Stahl, natürlich auch hart...) und liegen letzten Endes als versaute Stücke Stahl im Keller.... nahezu unbohrbar, unbekannt, kann ich nicht härten, lohnt sich nicht härten lassen.... Die anderen Bilder lasse ich lieber mal weg, kommen noch genug

Danach gefolgt beim Schwiegervater, nach Bestellung von "vernünftigem SB1" - als Unbedarfter der zwar viel gelesen hat, aber so keine Erfahrung mit dem Thema Messerbau hat.

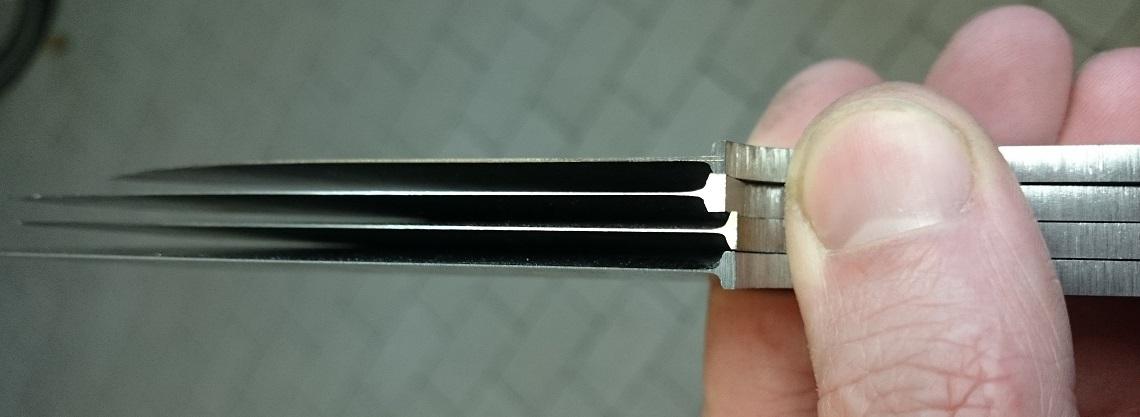

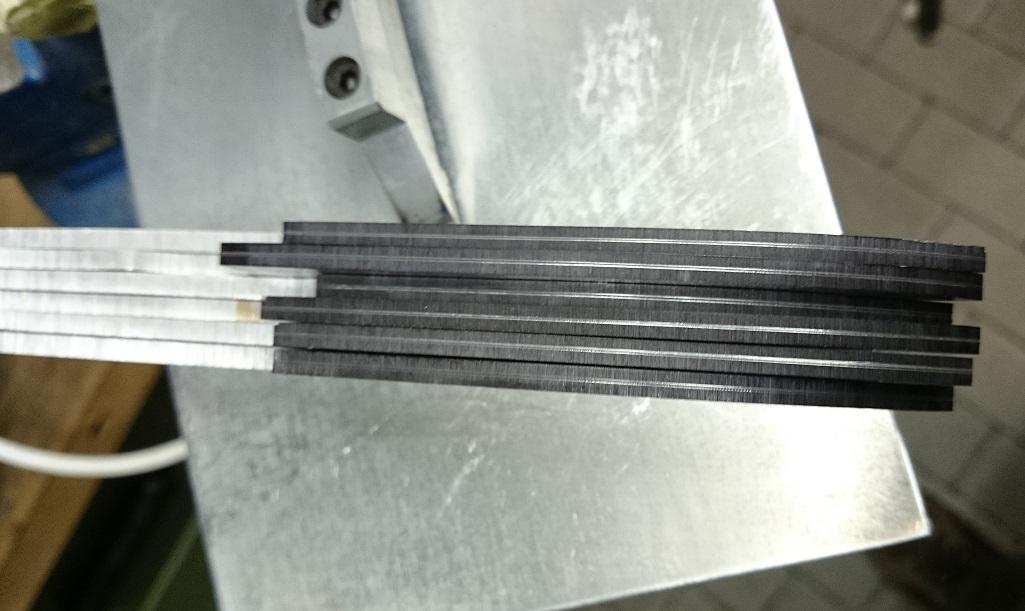

Die Modelle im eher klassischen Drop-Point bis Küchenmesser Stil, in der Klingenstärke inspiriert von Wilkins und anderen die eher dünne Stähle nehmen (die Rohlinge haben max. 3mm) gezeichnet. Die ersten Messerchen wurden mit Flex, Feile und auf dem umgedrehten BS herausgearbeitet.

Eins habe ich dann auch wieder auf dem umgedrehten BS geschliffen, 2mm SB1, undankbar, weg ist weg, wohlwissend das ein Metabo BS200 unterwegs is

Und dort dann nicht ganz so optimal Griffschalen für gebaut

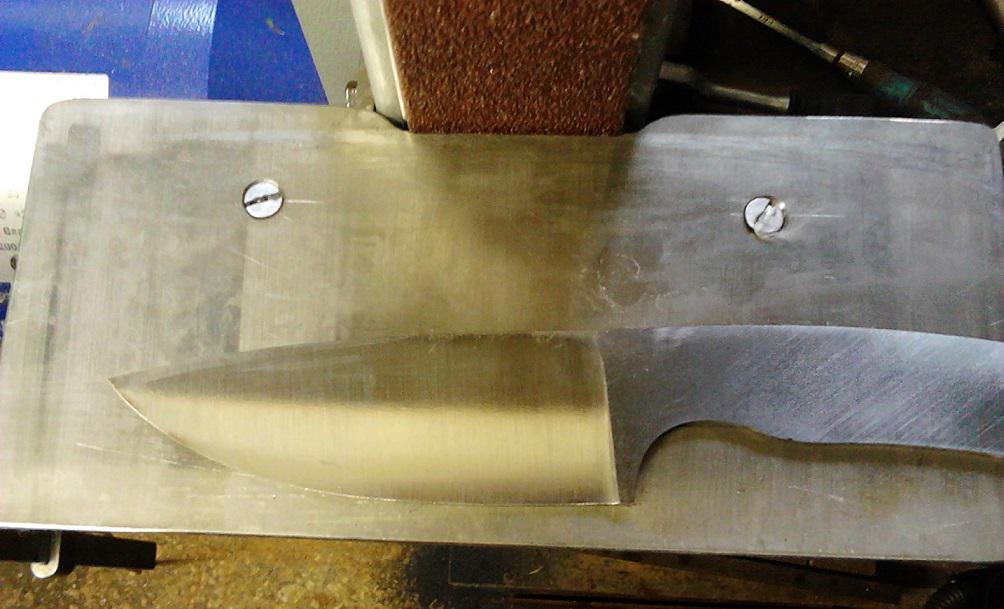

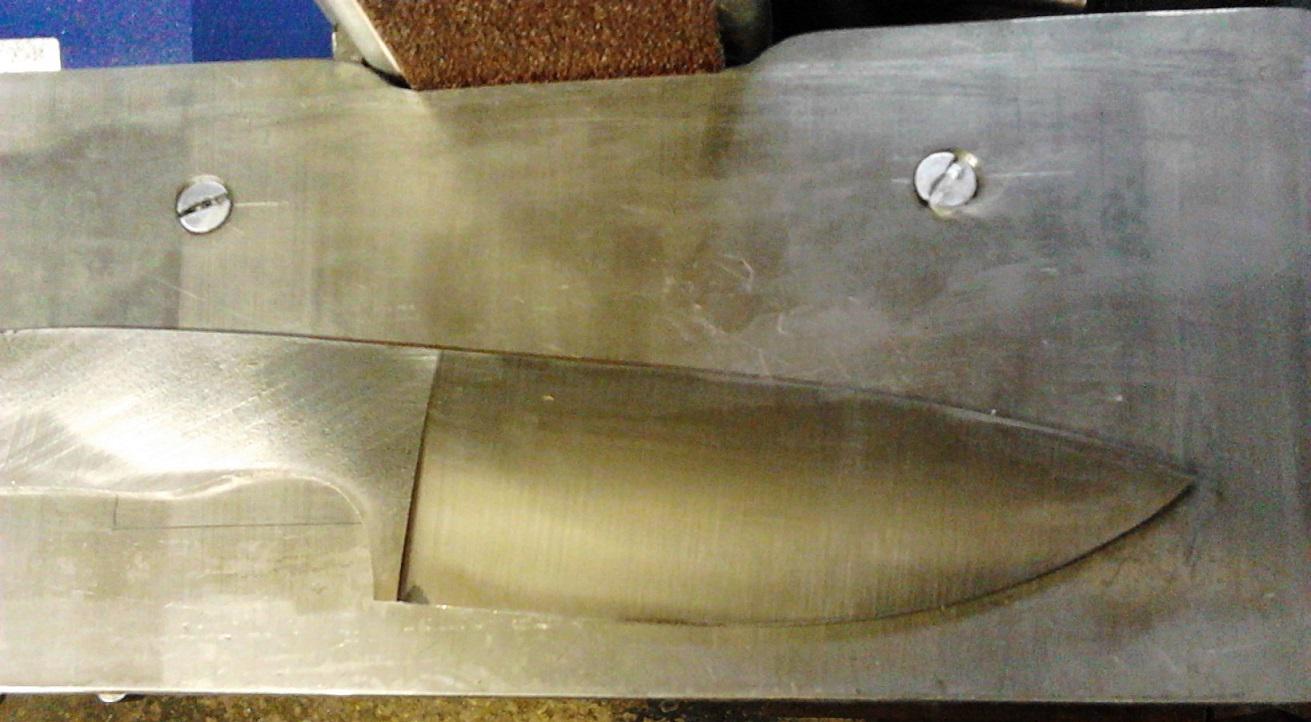

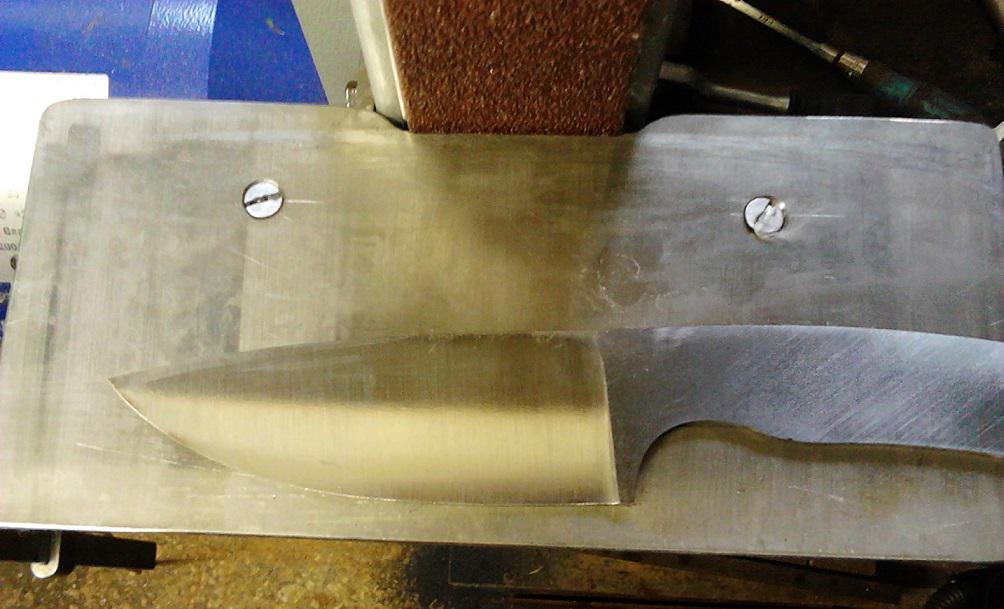

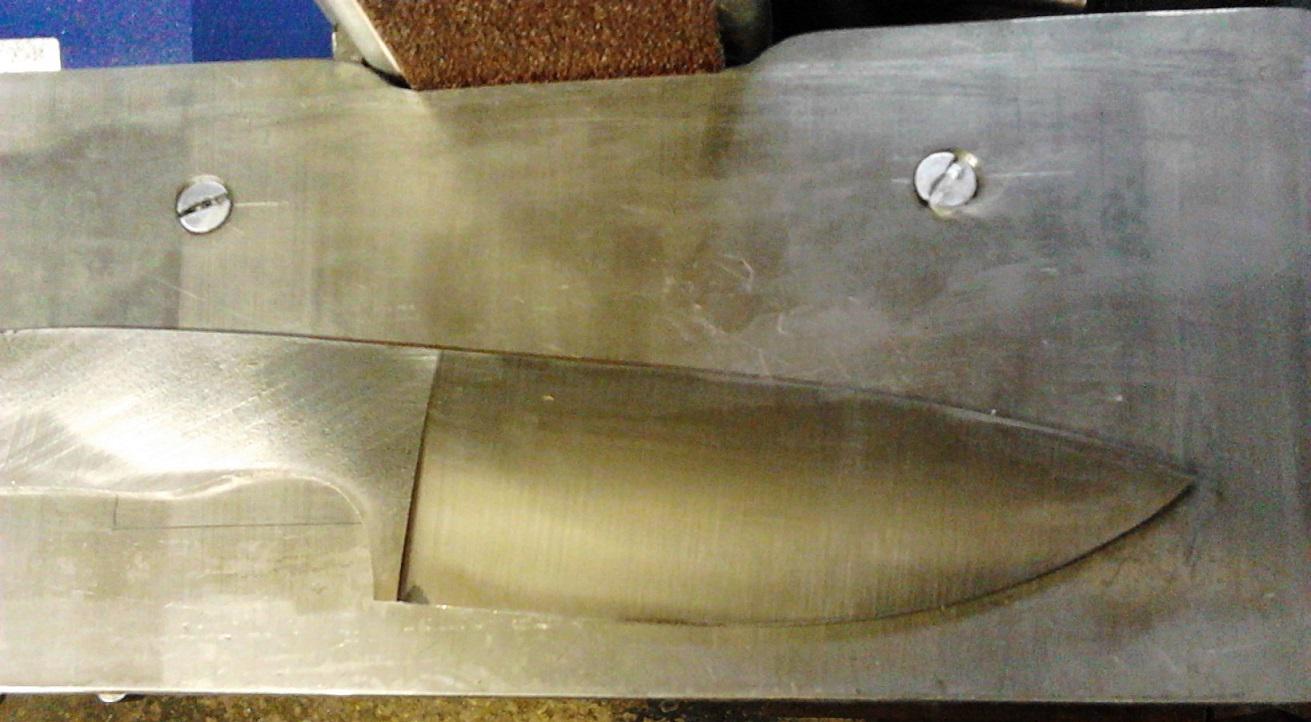

Ein Metabo BS200 in 230V Variante kam dann dazu, Schleiftisch wurde gebaut und das erste, in meinen Augen richtige Messer geschliffen. Hat eine gefühlte Ewigkeit gedauert, x-mal die Finger verbrannt, aber das war dann erstmal OK:

Da keiner mehr in diesem ständigen Werkstattchaos (oben das Bild ist direkt nach dem Aufräumen entstanden) irgendetwas machen wollte, haben sich die Schwager dazu entschieden aufzuräumen. So ist hier für mich eine leihweise und sehr gut ausgestattete Werkstatt entsprungen  Es gibt Feilen zu Hauf, Bohrer, Senker, Gewindebohrer, einen Nobelschraubstock, bald ein Kabelkanal mit Steckdosen! Echt cool, im Winter aber kalt, da es eine Garage ist. Hauptsache Gardinen!

Es gibt Feilen zu Hauf, Bohrer, Senker, Gewindebohrer, einen Nobelschraubstock, bald ein Kabelkanal mit Steckdosen! Echt cool, im Winter aber kalt, da es eine Garage ist. Hauptsache Gardinen!

Wohl wissend, was ein Bootsmann aus einem Metabo BS rausholt (mein Respekt!), hat mein Metabo mich nie wirklich glücklich gemacht. Auf lange Sicht musste der ersetzt werden, zwar kann man auch mit wenigen Mitteln und Schweiß wie z.B. mit Feilen schöne Dinger machen, aber ich hab da lieber Maschinen, ,an denen man nebst guter, noch bessere Arbeiten machen kann.

Ein paar Veränderungen in meinem familiären Umfeld haben mir auch gezeigt, dass man lieber das machen sollte, was einem Spaß macht.... paar Messerbekannte hatten aufgerüstet an Werkzeugen und Werkstattequipment, also kam ein Volf48 - bulgarischer Bandschleifer – ins Blickfeld. Nach etwas hin und her dann bestellt, warten, aber durch diese Erlebnisse dieses Jahr, kam es bisher nicht wirklich dazu, etwas Messer mäßiges von Grund auf zu machen.

Es kamen ein paar Solinger Kneipchen als Gastgeschenke unserer Hochzeit dazwischen, siehe auch: Salvete Forumiten - lieber spät, oder nie?

Als dann der Volf im November ziemlich unverhofft ankam, kam dann doch auch die Lust etwas umzusetzen.

…… Aber erst Bänder kaufen, welche Bänder kaufen (nach Tipps von Markus Reichart ein paar VSM Bänder (Danke!), nach Tipps von anderen ein paar Cubitron, die noch nicht da sind) auf Bänder warten, mal ein wenig probieren.... etwas Stahl kaufen, aber kein SB1, sondern 1.2842 alias O2 und mal sehen, was da so dabei rauskommt!

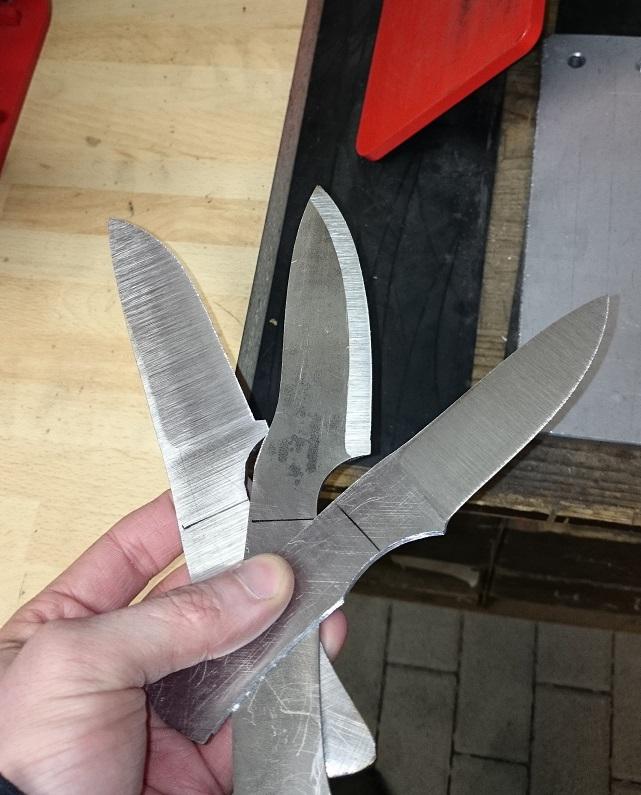

Das erste überschliffen, cooles Ding, alle soweit wieder an den Volf gehalten.... das erste, .... das zweite ..... und einfach mal ein paar Dinger rausgeprügelt!

Sehet selbst! Das sind teilweise noch die alten Klingen, mit dem neuen Schleifer überarbeitet, mein Geburtstagsstahl 2mm C80 in Küchenmesser überführt (so gut es ging, es sind Bananen, das dünne Zeug, naja....)

In P60

Und etwas feiner mit P120

Der Volf, das unbekannte Wesen: Maschine kennenlernen, vorher das Material nicht geplant, nachträglich dann total den schönen Schliff versauen, mal die Klingen zwischen Schleiftisch und Band eingezogen (beim Planen bzw. überschleifen mit feineren Körnungen), weil der Abstand dann doch etwas groß war, zu viel, zu wenig…...... Letzten Endes gabs für das Skandi Teil ein „Haas“ Finish

(sorry für das bescheidene Bild, war nach der Zitteraktion  )

)

Momentan sind die Klingen allesamt zum Härten, mit ihren Macken, Schnitzern und Fehlern, wenn Sie wieder kommen, die Grippe überstanden, werden alle mit Griffen versehen. Entweder G10 oder gutes altes Kellerholz für die Küchenknüppel. Was sich findet!

G10 is auch ein netter Werkstoff, aus dem man dolle Twool und Einkaufswagen-Fische (weil es keine zu kaufen gibt, mea culpa, mein Papa wollte aber eins) in G10 und Flaschenöffner feilen kann, die vielleicht besser halten, als die Alu-Dinger????

Jedenfalls macht mir das sehr viel Spaß und ich denke, noch einige Zeit in der Garage, oder wie jetzt gerade mit Bleistift auf dem Papier zu finden, bei der Sachen aus Stahl entstehen und ich mich selbst verbessern kann, hoff ich doch!

Hoffe Ihr hattet ein bisschen Spaß beim Lesen und schauen, wenn einer noch einen guten Tipp hat, Anregungen, Fragen oder sonstiges, nur her damit